Imprimantes 3D FDM, Résine ou SLS : comment choisir ?

La fabrication additive (ou impression 3D) est un ensemble de technologies de production de pièces utilisant des imprimantes 3D fonctionnant toutes suivant la même philosophie : l’ajout successif de matière. Elle est aujourd’hui utilisée dans le développement de produits afin d’internaliser une capacité de production de prototypes et jusqu’à la moyenne série. Elle apporte alors à son utilisateur de nombreux avantages vis à vis des procédés de fabrication et prototypages traditionnels :

- Un procédé de fabrication accessible aux TPE et PME : financièrement comme techniquement, l’impression 3D est beaucoup moins exigeante que les procédés de fabrication traditionnels comme l’usinage, l’injection ou la fonderie.

- Une plus grande réactivité : quelques heures suffisent pour l’impression d’un prototype ou d’une série de pièces, là où des semaines sont nécessaires pour de la sous-traitance.

- Une meilleure maitrise des coûts : en internalisant totalement votre production.

- Un vecteur d’innovation : la fabrication additive vous permet avec une seule machine l’utilisation de plusieurs matériaux et la réalisation de pièces aux géométries complexes, difficilement atteignables par d’autres procédés. La combinaison de liberté de forme, associé avec des matériaux de plus en plus spécialisés, vous dote d’une force d’innovation importante.

- Une fabrication plus respectueuse de l’environnement : dans le contexte actuel, la maitrise de l’impact sur l’environnement de nos activités industrielles est de plus en plus présent. Or, la fabrication additive n’utilise que la quantité exacte de matière nécessaire et génère peu de déchets par opposition aux technologies soustractives partant d’un brut de matière dans lequel la pièce finale sera usinée.

Techniquement, les imprimantes 3D et les matériaux ont connu de grandes avancées ces dernières années. Ces outils de production se sont fiabilisés, leurs capacités d’impression sont de plus en plus poussées et la variété de matériaux disponible est très grande.

La maturité technologique que connait l’impression 3D aujourd’hui entraine une baisse des coûts sensible des machines, des matériaux et des accessoires, ce qui couplé aux possibilités qu’offrent ces technologies achève la transition de la fabrication additive de procédé en R&D pour en faire un véritable outil de production accessible et fiable pour de nombreuses entreprises.

Cependant il peut s’avérer difficile de choisir parmi les différents procédés en concurrence dans le marché de l’impression 3D tant l’offre s’est diversifiée ! Quel procédé convient le mieux à mon activité ? Quelle imprimante au sein de ce procédé ? Quels matériaux sont disponibles ?

Dans cet article nous allons décortiquer les 3 principaux procédés d’impression 3D qui représentent à eux seuls en 2020 presque 93% des imprimantes 3D en utilisation dans le monde. Ces 3 procédés sont :

- dépôt de fil fondu (aussi appelé FDM pour Fused Deposition Modeling)

- l’impression 3D résine (qui rassemble plusieurs technologies fonctionnant à partir de résine photosensible).

- frittage laser de poudre (aussi appelé SLS pour Selective Laser Sintering)

Nous commencerons par présenter chacun des trois procédés, puis nous les comparerons entre eux.

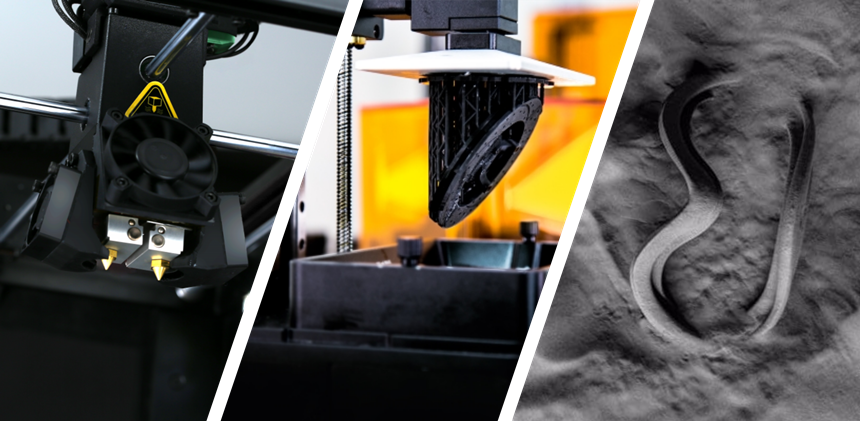

Imprimantes 3D Dépôt de fil fondu (FDM)

Qu’est-ce que la technologie FDM ?

Le procédé d’impression 3D FDM est la technologie d’impression 3D la plus répandue à ce jour. C’est également la plus accessible financièrement, certains modèles d’imprimantes sont même destinés aux particuliers. C’est également l’une des premières technologies d’impression 3D mise au point. Elle utilise comme matériau un filament thermoplastique qui deviendra malléable sous la chaleur et sera extrudé sur le plateau de l’imprimante en fonctionnement afin de constituer la pièce.

Cette technologie est ouverte aux particuliers, aux professionnels mais également aux industriels. L’offre d’imprimantes 3D et de matériaux est la plus importante au sein de cette technologie.

Quel est son principe de fonctionnement ?

Comme son nom l’indique, le dépôt de filament fondu (FDM) s’appuie sur un filament thermoplastique et sa capacité à se déformer pour produire la pièce. En effet, le matériau utilisé se présente comme une bobine de fil constitué d’un thermoplastique.

Ce filament est entrainé jusqu’à l’extrudeur de l’imprimante dans lequel il est chauffé au dessus de sa température de transition vitreuse mais en dessous de sa température de fusion. Il en résulte un matériau relativement visqueux, homogène et chaud. Il est ensuite extrudé à travers une buse dont le diamètre est contrôlé (souvent 0.4mm), un cordon de plastique chaud et visqueux est alors obtenu en sortie de buse.

La buse est montée sur l’extrudeur de l’imprimante, et cet extrudeur est mobile. La mobilité de ce dernier par rapport au plateau de fabrication (appelé aussi lit d’impression) permet d’extruder le matériau chauffé qui adhère alors au plateau. La buse d’impression parcours ainsi toute la section de la pièce, extrudant au passage le matériau sur le lit d’impression. A la fin de cette étape, la première couche de la pièce est imprimée.

L’opération est ensuite répétée. La couche venant d’être imprimée sert alors de support à la couche actuelle, et ainsi de suite pendant toute la durée d’impression.

Lorsque le matériau est extrudé il quitte le corps chauffé de l’extrudeur et se met alors à refroidir. C’est ce refroidissement qui permet d’obtenir la rigidité nécessaire afin de maintenir la géométrie de la section de pièce imprimée et de supporter la couche qui sera imprimée par dessus. Lors de l’impression d’une couche n, la chaleur diffusée par la buse d’impression vient refaire « fondre » la surface de la couche n-1. Le matériau alors déposé lors de la couche n « fusionne » avec l’interface de la couche n-1, ce qui assure l’adhérence entre les différentes couches.

Quels sont ses principaux avantages et inconvénients ?

La technologie FDM possède de nombreux avantages, mais également certains inconvénients qu’il convient de connaitre afin de choisir ou non cette technologie en toute connaissance de cause. La liste que nous proposons ci après n’est pas exhaustive et un approfondissement de cette technologie en fonction de vos besoins doit être effectué afin de valider ou non sa pertinence.

Les avantages :

- Comme nous l’avons précédemment dit, il s’agit du procédé de fabrication additive le plus abordable financièrement, il existe des imprimantes 3D FDM pour particuliers, professionnels et industriels.

- C’est le procédé qui possède la plus grande variété de matériaux disponibles. En effet, les filaments sont constitués de thermoplastiques et il en existe aujourd’hui un très grand nombre ! Certains comme le PLA ou l’ABS incarnent les filaments classiques pour un usage polyvalent, sans posséder de propriétés particulières. D’autres sont des filaments techniques, conçus pour répondre à un besoin particulier. On retrouve alors le PEEK qui possède des propriétés mécaniques avancées, le PET-G qui est compatible avec le contact alimentaire, les filaments flexibles pour l’impression de pièces totalement déformables et bien d’autres… Enfin, nous avons les matériaux composites, constitués d’une matrice thermoplastique classique ou technique à laquelle sont ajoutées des fibres (naturelles ou synthétiques). La matrice est le liant de ce matériau, assurant la cohésion de la matière et apportant ses propriétés physico-chimiques, et les fibres sont les renforts qui viennent améliorer une propriété particulière.

- La simplicité de mise en œuvre. L’impression 3D FDM est la technologie d’impression 3D la plus simple à mettre en œuvre. Elle ne nécessite pas d’environnement de travail adapté, n’est pas salissante et convient tout à fait à une utilisation de bureau.

- La résistance mécanique des pièces produites. Le procédé d’impression 3D FDM produit des pièces mécaniquement résistantes. Couplé à l’utilisation de matériaux techniques ou composites, les pièces produites peuvent rivaliser voir dépasser les pièces obtenues par de l’injection sur leurs propriétés mécaniques. Les paramètres d’impressions et le matériau choisi auront alors une grande importance dans les propriétés mécaniques de la pièce.

- Les opérations de post-traitement. Bien que dépendantes du matériau utilisé, les opérations de post-traitement des pièces imprimées par la technologie FDM sont les plus nombreuses. Ponçage, collage, lissage, imperméabilisation, peinture, galvanisation … de nombreuses opérations sont réalisables.

- L’utilisation bi-matériaux lors d’une même impression. Les imprimantes 3D FDM les plus abouties, proposent l’utilisation de plusieurs matériaux (généralement 2) lors d’une même impression. Il peut alors s’agir du même matériau en 2 couleurs, d’un couple matériau / support pour réaliser des géométries de pièce plus complexes ou bien 2 matériaux différents pour une optimisation locale des performances de la pièce imprimée.

- Les pièces produites auront un comportement isotrope transverse suivant le sens d’extrusion du filament. Si ce paramètre est maitrisé par l’utilisateur, il peut alors optimiser le comportement mécanique des pièces produites en faisant coïncider l’orientation d’extrusion du filament avec la direction de l’effort prépondérant. (Inconvénient dont on peut tirer partie pour le transformer en avantage)

Les inconvénients :

- L’impression 3D FDM possède une résolution d’impression relativement basse. En effet, dans le plan XY, la résolution sera égale aux pas des moteurs utilisés qui assurent le déplacement de l’extrudeur. Celle-ci est généralement de 50 microns. Suivant l’axe Z, cette résolution dépend de la plus fine couche imprimable par chaque imprimante et pour chaque matériau. Elle dépend donc du matériau utilisé et du modèle d’imprimante utilisé. Il est rare qu’une impression 3D FDM d’une pièce atteigne une résolution en Z meilleure que 100 microns.

- La géométrie des pièces imprimable n’est pas absolue. L’une des forces de l’impression 3D est la liberté de conception géométrique des pièces qu’elle permet au regard des autres procédés d’impression. Cependant, l’impression 3D FDM nécessite l’utilisation de support pour l’impression de certaines géométries (porte à faux supérieurs à 50°, structure alvéolaire, ponts…). Or, afin de pouvoir utiliser un matériau support ET un matériau structurel, l’imprimante doit posséder la technologie permettant une impression bi-matériaux. Seuls certains modèles le permettent et ils sont bien souvent les modèles les plus chers de cette technologie. De plus, il faudra à la fin de l’impression, enlever ces supports et bien que cette opération puisse être automatisée, elle génère des déchets qui ne peuvent être revalorisés par la suite.

- Il s’agit du procédé d’impression 3D le plus lent. La rançon de sa simplicité de mise en œuvre est que l’impression 3D FDM est le procédé d’impression 3D le plus lent à ce jour.

- Les pièces produites auront un comportement isotrope transverse suivant le sens d’extrusion du filament. Si ce paramètre est maitrisé par l’utilisateur, il peut alors optimiser le comportement mécanique des pièces produites en faisant coïncider l’orientation d’extrusion du filament avec la direction de l’effort prépondérant.

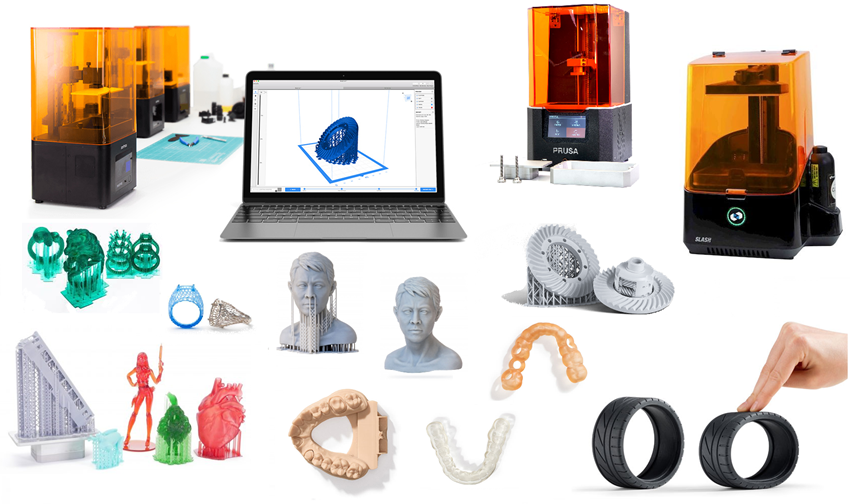

Imprimantes 3D Résine

Quelles sont les technologies d’impression 3D résine ?

L’impression 3D résine est la première famille de technologie d’impression 3D à avoir été mise au point. Il existe aujourd’hui plusieurs procédés d’impression 3D basés sur l’utilisation d’une résine photosensible. Les imprimantes 3D de ces procédés fonctionnent toutes sur le même principe : une source de lumière polymérise une résine photosensible afin de la durcir localement et ainsi de produire les différentes couches de la pièce à produire. Les différences entre les procédés d’impression 3D résine se trouvent dans la source lumineuse utilisée afin de polymériser la résine. Nous n’entrerons pas dans le détail des différences entre ces procédés, ni dans le débat que quelle technologie est la meilleure, ceci fera l’objet d’un autre article. En revanche, nous allons vous présenter succinctement ces procédés.

Quels sont leurs principes de fonctionnement ?

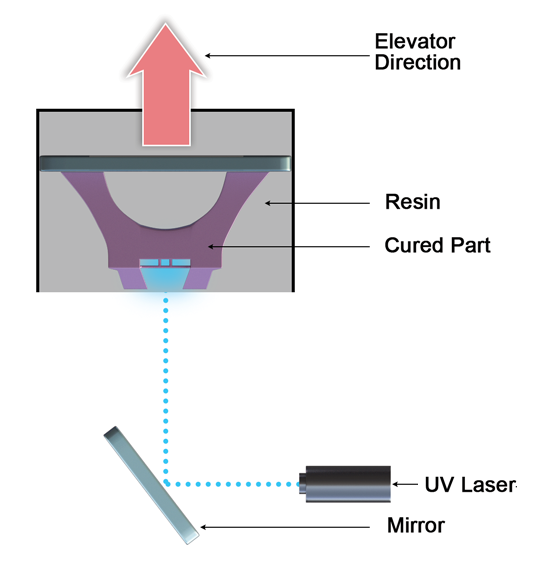

La stéréolithographie (SLA)

Le procédé d’impression 3D résine par Stéréolithographie utilise un laser pour polymériser la résine. Un rayon laser est généré, puis en rebondissant sur plusieurs miroirs pilotés par l’imprimante 3D, le laser entre en contact avec de la résine préalablement placée dans un bac dont le fond laisse passer la lumière. Lorsque le faisceau laser entre en contact avec la résine au fond du bac, celle-ci se durcit instantanément. Au début de l’impression, le plateau de fabrication (mobile verticalement suivant l’axe Z) descend dans le bac, ne laissant entre sa surface et le film transparent que l’épaisseur de la première couche à polymériser. Ensuite, le laser est projeté et vient solidifier la résine sur son point d’impact. L’imprimante bouge alors ses miroirs afin de faire parcourir au laser, toute la section de la pièce à imprimer (dans le plan XY). La première couche de l’objet est alors obtenue au fur et à mesure que le laser parcours sa surface. Lorsque celui-ci a parcouru l’ensemble de la section de la pièce, le plateau remonte suivant Z de la hauteur de la couche suivante, puis le processus se répète couche après couche.

Finalement, la pièce est imprimée, accrochée et suspendue au plateau de fabrication. Il ne reste plus qu’à la décrocher et la post-traiter aux UV afin de terminer sa polymérisation.

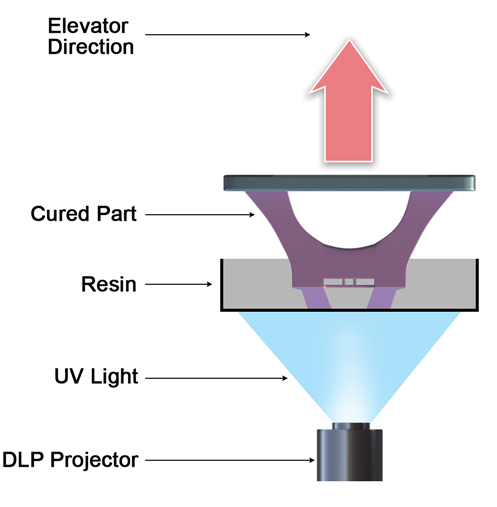

Le Digital Light Processing (DLP)

Le procédé d’impression 3D résine par DLP utilise un projecteur UV pour projeter au fond du bac de résine, l’image de la section de la pièce à polymériser. Toute la couche de la pièce est donc solidifiée en même temps. La lumière émise par le projecteur UV étant diffuse et moins puissante que celle véhiculée par le rayon laser utilisé en SLA, le projecteur doit maintenir pendant quelques instant l’image de la section de la pièce afin que la quantité de lumière générée soit suffisante pour permettre une polymérisation de toute la section.

Une fois la section polymérisée, le plateau d’impression remonte suivant Z et la couche « n » est imprimée sur la couche « n-1 » préalablement polymérisée.

Finalement, la pièce est imprimée, accrochée et suspendue au plateau de fabrication. Il ne reste plus qu’à la décrocher et la post-traiter aux UV afin de terminer sa polymérisation.

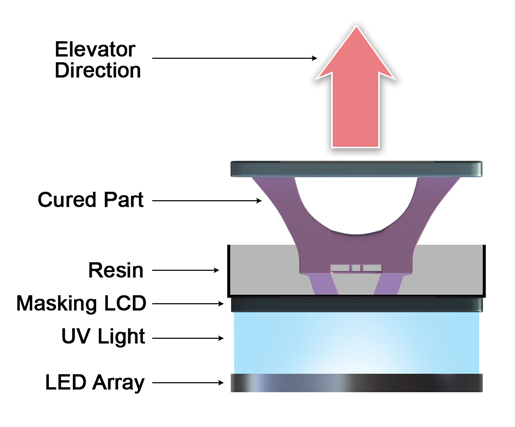

Le Liquid Crystal Display (LCD) aussi appelé MSLA

Le procédé d’impression 3D résine LCD ou MSLA utilise un écran LED pour générer de la lumière. Cette lumière passe ensuite par un masque opacifiant. Ce masque est composé de pixels pouvant être actifs (laissant passer la lumière) ou bien passifs (ils sont alors noircis et ne laissent pas passer la lumière). Ce maque ne laisse actifs que les pixels qui composent la section de la pièce à imprimer. Il en résulte que seule un image de cette section atteint le fond du bac de résine et que cette section uniquement est polymérisée. Du fait que la totalité de l’écran LED est utilisé au cours de cette opération, une plus grande quantité de lumière est reçu durant le même intervalle de temps qu’avec le procédé DLP, ce qui conduit à un procédé plus rapide.

Une fois la section polymérisée, le plateau d’impression remonte suivant Z et la couche « n+1 » est imprimée sur la couche « n » préalablement polymérisée. Finalement, la pièce est imprimée, accrochée et suspendue au plateau de fabrication. Il ne reste plus qu’à la décrocher et la post-traiter aux UV afin de terminer sa polymérisation.

Quels sont leurs principaux avantages et inconvénients ?

Les différents procédés d’impression 3D résine possèdent entre eux des avantages et des inconvénients. Nous n’allons pas traiter ici de ces différences car elles sont minimes comparer à celles entre cette famille de procédés et le reste des procédés d’impression 3D (FDM ou SLS). C’est donc entre les procédés d’impression 3D résine et les autres procédés d’impression 3D que nous allons nous pencher ici. La liste que nous proposons ci après n’est pas exhaustive et un approfondissement de cette technologie en fonction de vos besoins doit être effectué afin de valider ou non sa pertinence.

Les avantages :

- Les procédés d’impression 3D résine possèdent une grande précision suivant Z (de l’ordre de 10 microns) et suivant XY (taille du pixel pour les procédés LCD et DLP/MSLA ou du diamètre du faisceau pour le SLA, dans tous les cas d’environ 75 microns). Cette précision suivant Z est garante d’un excellent état de surface des pièces imprimées avec des couches quasiment indiscernables à l’œil nu.

- Procédé globalement beaucoup plus rapide que le procédé FDM pour l’obtention d’une même pièce.

- Les pièces produites auront une structure isotrope et donc un comportement mécanique identique dans toutes les directions.

- Imprimantes 3D pour particuliers et professionnels disponibles sur le marché.

Les inconvénients :

- Pièces mécaniquement faibles : les pièces obtenues par ces procédés sont constituées de résine photosensibles. Ces résines sont pour la plupart cassantes et les pièces produites sont donc moins résistantes que celles produites par FDM ou SLS.

- Ces technologies utilisent de la résine comme matériaux, cela nécessite un environnement de travail adapté (un plan de travail dédié) ainsi que l’utilisation de gants.

- Afin de compléter la polymérisation de la résine, un post-traitement UV des pièces produites est nécessaire une fois l’impression achevée.

- Impression mono-matériau uniquement.

Imprimantes 3D Frittage Laser de Poudre (SLS)

Qu’est-ce que la technologie SLS ?

Le procédé d’impression 3D par Frittage Laser de Poudre (SLS) utilise de la poudre thermoplastique chauffée par l’imprimante juste en dessous de son point de fusion. Puis, un laser est utilisé afin d’apporter localement les quelques degrés nécessaires pour que la poudre fusionne et donne un matériau homogène. Ce procédé nécessite des machines complexes et donc chères, ce qui ne permet son implantation que dans les entreprises possédant une capacité d’investissement conséquente.

Il s’agit du procédé d’impression 3D le plus industriel en terme de cadence de production de par sa rapidité et la possibilité d’imprimer en une seule fois de nombreuses pièces (dépendamment de leur taille et du volume d’impression disponible), celles-ci pouvant être imprimées les unes au dessus des autres.

Quel est son principe de fonctionnement ?

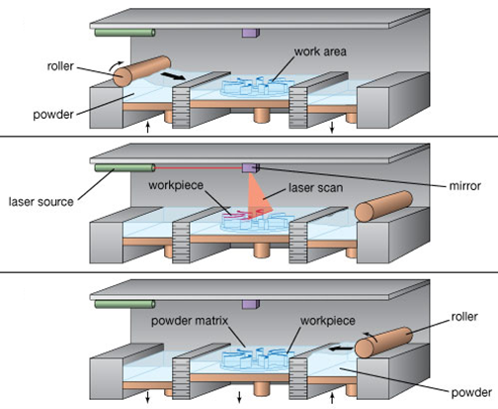

L’imprimante 3D est constituée de 3 chambres : le volume de fabrication situé au milieu et 2 réservoirs de poudre sur les cotés. Au début de l’impression, le plateau de fabrication se trouve tout en haut de la chambre de fabrication et les deux réservoirs son pleins.

Un des deux piston de réservoir monte alors, entrainant une quantité de poudre définie au dessus du plan 0. Le plateau de fabrication et le second piston descendent suivant l’axe Z. Un rouleau vient répartir la poudre remontée par le piston du premier réservoir sur le plateau de fabrication et l’excédent est récupéré dans l’espace généré par la descente du deuxième réservoir.

Le laser parcours ensuite la section de la pièce à imprimer, solidifiant la poudre localement afin de construire cette première section de pièce.

Ensuite, le plateau de fabrication et le premier réservoir descendent suivant Z. Le second réservoir monte, entrainant une quantité de poudre. Le rouleau réparti cette poudre sur la première couche imprimée et l’excédent de poudre est récupérée dans le volume généré par la descente du premier réservoir.

Le laser parcours alors la seconde section de la pièce qui fusionne avec la première. Et l’opération se répète jusqu’à l’obtention de la pièce. Il est possible d’imprimer plusieurs pièces côte à côte (sur le même plan XY) ainsi que de les empiler les unes au dessus des autres (suivant Z). Dans ce cas, il faut bien veiller à laisser de la poudre non polymérisée entre deux pièces afin qu’elles ne fusionnent pas entre elles lors de l’impression.

Une fois l’impression terminée, la chambre de construction peut être retirée de l’imprimante. Le volume de fabrication est alors tamisé afin de séparer la ou les pièce(s) produite(s) de la poudre non fusionnée. Cette poudre sera réutilisée pour des impressions ultérieures. La pièce doit alors être nettoyée afin d’enlever tout résidu de poudre non fusionnée.

Quels sont ses principaux avantages et inconvénients ?

La technologie SLS possède de nombreux avantages, mais également certains inconvénients qu’il convient de connaitre afin de choisir ou non cette technologie en toute connaissance de cause. La liste que nous proposons ci après n’est pas exhaustive et un approfondissement de cette technologie en fonction de vos besoins doit être effectué afin de valider ou non sa pertinence.

Les avantages :

- Ce procédé possède une bonne résolution : dans le plan XY, elle est définie par la taille du laser (généralement 25 microns) et suivant Z par la hauteur de couche de poudre (autour de 50 microns) que nous avons définie (à savoir qu’il faut une quantité minimum de poudre pour que la couche soit structurellement stable, dépendamment de la granulométrie de la poudre).

- Procédé d’impression rapide vis à vis du procédé d’impression 3D FDM.

- Possibilité d’imprimer en série des pièces en les superposant suivant Z (le nombre dépend de la taille des pièces vis à vis du volume de fabrication disponible).

- Les pièces produites auront une structure isotrope et donc un comportement mécanique identique dans toutes les directions.

Les inconvénients :

- Imprimantes 3D et matériaux chers.

- Ce procédé utilise de la poudre comme matériau. Cette poudre est très volatile et son diamètre est inférieur à la capacité de filtration de nos poumons. Il convient afin de respecter les normes de sécurité d’utiliser un environnement de travail adapté (pièce dédiée munie d’une aspiration) ainsi que l’utilisation de gants et le port d’un masque.

- Impression mono-matériau uniquement.

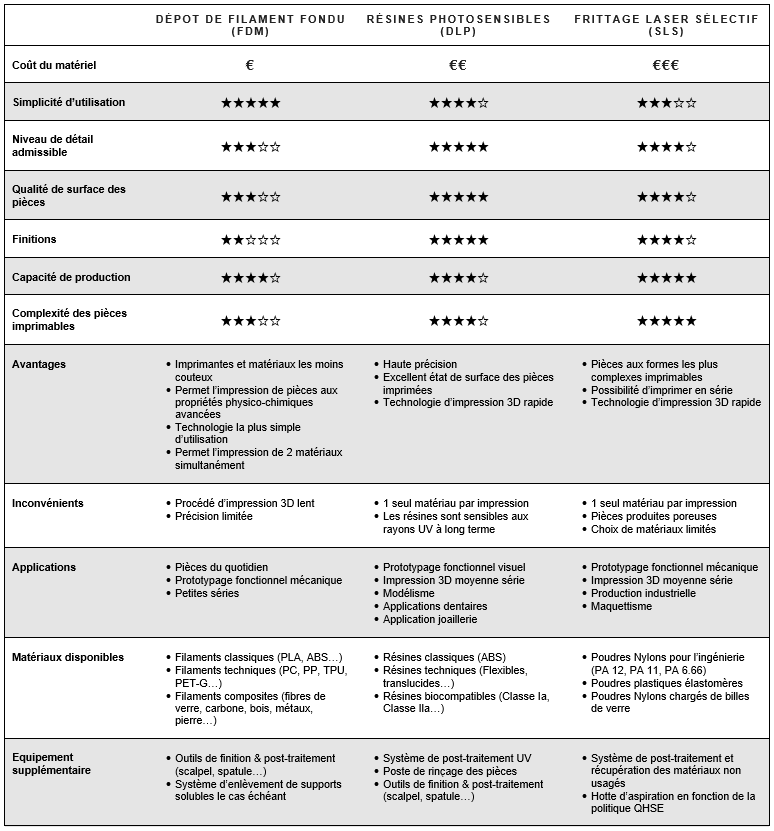

Comparaison de ces 3 technologies d’imprimantes 3D

Il n’existe pas de procédé miracle, meilleur qu’un autre. Le monde de l’impression 3D est un compromis perpétuel, mais s’il est bien défini, il vous dotera d’un outil de prototypage et production en petite série optimisé pour votre besoin et sera un réel atout dans votre activité ! Les 3 procédés que nous avons vu possèdent chacun des avantages uniques dont il faut tirer parti. Afin de choisir la technologie la plus adaptée à vos besoins, vous devez dresser un cahier des charges précis de votre solution idéale.

Ce cahier des charges devra répondre aux questions suivantes :

- Quel est mon budget ?

- Quel investissement en terme d’apprentissage technique suis-je prêt à consacrer ?

- Quel est la caractéristique prioritaire sur mes pièces (ou le compromis) : état de surface, résistance mécanique, résistance chimique ?

- Quel niveau de finition visuel j’attends de mes pièces ?

- Ai-je des matériaux spécifiques à utiliser ? Si oui, existent-ils pour toutes les technologies ?

- Les inconvénients de chaque technologies sont ils rédhibitoires pour mon besoin ?

Lorsque vous aurez répondu à ces questions, vous pourrez utiliser le tableau ci-dessous pour vous faire une idée de la technologie la plus adaptée à vos besoins. Bien entendu, d’autres facteurs entrent en compte dans le choix de votre solution d’impression 3D, ils sont propres à chaque projet et la liste que nous vous avons fourni ici a pour but de dégrossir le travail, elle ne se suffit pas à elle même.

Vous souhaitez être accompagnés afin d’établir le cahier des charges de votre solution ou échanger avec nos experts à propos de votre projet d’intégration technologique, n’hésitez pas : contactez-nous !